2009年12月24日

大貫 仁人

中国木材(株)鹿島工場

(第1日目続き)

中国木材(株)鹿島工場では、堀川工場長さんはじめ社員の皆様が出迎えて下さいました。早速、会議室で概要説明があり、その後、二手に分かれて工場内の視察に移る。約40万m2の広大な工場敷地内に、専用岸壁(外航パース、内航パース)、原木ヤード、製材工場棟、製品ヤード、加工工場棟、バイオマス発電所、乾燥機群、天乾スペース等が無駄なく配置されている。

CPUルーム

(スキャンされたマルタ情報が刻々と表示される)

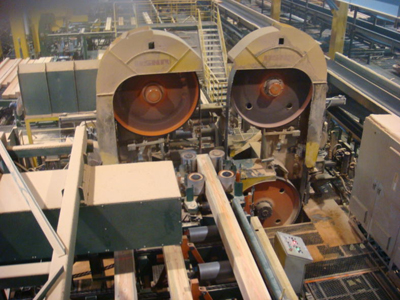

流れ作業による製材の様子

丸太はさまざまなラミナに加工される

製材鋸の修理風景

先ず製材工場の視察では、この工場全体の心臓部・頭脳部であるコンピュータルームに案内された。樹皮を剥がされた丸太は、一旦ここの製材ラインに投入されるや全てオートマチックに丸太のサイズや形状に応じてスキャナーで選別され、いろいろなラインを流れ、最適な木取りで製材されて、最終的には、いろいろなサイズの製品(20種類のラミナ)となる。更に、スキャナーによる厳重なチェックを受け製品ヤードに辿り着く。この過程を一手にコントロールするのがこのコンピュータルームであるとのこと。数多くのモニターがあり、そこには、各段階での製材の様子が映し出されていた。製材工場内は広さ100m×200mもあり、各種製材機が配置され、それらがベルトコンベアで結ばれ、その上を丸太や製材途中の木材が飛ぶように流れていくのには驚きました。米国USナチュラルリソース社の世界最新鋭の設備を誇る製材システムだそうで、月間15万m3の原木消費(現状は5万m3(1シフト、22日稼働))、生産効率60m3/人・日という世界最先端製材システムがどんなものか目の当たり見ることが出来ました。工場内の視察コースを一回りし、丸太がどのように製材されラミナに加工されていくか、製材廃材や鋸屑がどのように集められていくか等をつぶさに視察できました。製材廃材はチップとしてパルプ工場に売却され、鋸屑や樹皮は敷地内のバイオマス発電所にベルトコンベアで運ばれ原料として消費されているそうです。また、製材工場内の作業員の少なさにも驚きました。トラブルが起きないように監視することが主な役割であるとのこと、少人数がポイント毎に配置されているだけでした。最後に製材の要となる帯鋸の修理室で刃付けの作業を見て製材工場を跡にしました。丸鋸や帯鋸の修理もこの規模の製材所となると並程度なものではないことを実感させられました。

外航船からの原木積み卸し風景

所狭しと配置された乾燥機群

バイオマス発電所の煙突

(煙が見えない)

この後バスで移動して、外航船埠頭で原木専用船からの輸入原木(ダグラスファー人工林材、末口径32~34cm、長さ6~8mの丸太)の積み下し作業を見学しました。車輪直径が2.5mもあるランバージャックが走り回っていました。次に加工工場棟、乾燥機群、及び、バイオマス発電所に案内して頂きました。加工工場では乾燥されたラミナがプレン加工され、集成材に加工され、ドライ・ビームがつくられていました。乾燥機群は、1基50m3容量のものが115基、隣接するバイオマス発電所からの蒸気を効率よく引き込み所狭しと配置されていました。神之池バイオエネルギー(株)は、100%バイオマス専焼の発電所で蒸気の生産(106t/時)と21,000kwの発電量があるそうです。原料投下により炉内温度が下がらないように高温の砂を循環させているとの説明に感心しました。また、煙突からは排煙が皆無とのこと、煙突の先端を仰ぎ見て実感しました。

国産材専用の国内製材工場の年間消費丸太量を1カ月で消費してしまうこのような大規模工場でないとグローバル経済では太刀打ちできないのか、このような工場への国産材の安定供給は可能となるのか、そのための川上サイドでの仕組みはあり得るのかなど、いろいろと考えさせられた見学でありました。

中国木材の皆さんに見送られて、次の視察地、鹿島神宮へ向かう。

(報告(3)へつづく)

平成21年12月 大貫仁人